膜氧化:是指反渗透膜元件脱盐层聚酰胺结构遭受氧化剂氧化,导致化学结构的改变,从而影响反渗透膜元件性能。

常见氧化源有余氯、臭氧和高锰酸钾等,以余氯氧化最为普遍。

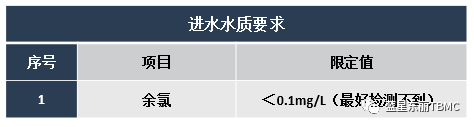

Ø 余氯来源:含氯杀菌剂投加在系统进水中,经过预处理未完全消耗掉,进入反渗透系统。

Ø 微量余氯在进水中的重金属离子如:Cu2+、Mn4+、Fe2+以及Al3+等作用下等作用下,在聚酰胺脱盐层发生催化氧化反应。

氧化会导致反渗透膜元件永久性损伤,主要表现是系统脱盐率降低、产水量增加和段间压差降低。

备注:

(1)由于原水种类多样,水中含有微量的重金属元素,极少的余氯就会产生催化氧化,造成膜表面功能团氧化破坏。因此,一般建议反渗透系统进水通过添加还原剂保持余氯检测不到。

(2)在工程应用中,检测进水氧化性指标的常用指数还有ORP指数,建议控制ORP值小于250mv。

2.反渗透系统数据监控

注意:氯化过的进水,反渗透系统浓水中残留的HSO3-浓度要大于0.5mg/L。

Ø 系统投运后,应该定期记录以上数据,以便进行故障分析,解决问题;

Ø 如果进水检测余氯超标,必须马上停止系统并用不含余氯的水源进行冲洗,并调查余氯超标的原因;

Ø 如果进水ORP指数超标,必须马上停止系统并用不含余氯的水源进行冲洗,并调查ORP升高的原因。

3.预防措施

1)数据监控反渗透进水水质,确保进水不含余氯。

2)反渗透清洗系统应和超滤清洗系统分开。

3)反渗透系统的杀菌工艺应选用非氧化性杀菌剂。

4)预处理使用活性炭过滤器进行余氯去除。

5)投加还原剂

Ø 亚硫酸氢钠(SBS)或焦亚硫酸钠是反滲透和纳滤系统常用的还原剂。理论上,1.34mg 的 SBS 可以脱除 1mg 的余氯,在实际中一般需要投加 3 倍余氯量的 SBS 。

Ø 当系统既注入酸也注入SBS时,SBS的注入点应该位于加酸点之后。这是因为如果在加入SBS后加入酸,会产生二氧化硫气体。

1.数据确认

Ø 进水水质监测;

Ø 进水余氯和ORP数据监控;

Ø 氧化剂、还原剂药剂投加核算;

Ø 反渗透系统标准化数据变化:脱盐率、产水量和压差等;

2.实验确定

1)Fujiwara实验

用于定性评价膜表面是否被卤素元素氧化。但对于部分RO膜或实际案例,由于受到处理水质复杂性的影响,可能难以完全准确判断RO膜是否被氧化。

2)膜片染色试验

用于定性评价膜表面是否被卤素元素氧化,一般氧化的膜元件会出现均匀的点状渗透。

3)电子光谱化学分析(ESCA)

ESCA 用于定量分析氧化物的量,分析膜片表面的元素比例及化学官能团组成结构,从而确定膜片是否被氧化或污染。

1.化学清洗注意事项

Ø 发生余氯氧化后的反渗透膜系统,在进行化学清洗时推荐使用亚硫酸氢钠溶液先进行循环浸泡,然后可以使用柠檬酸等有机酸进行清洗,以减缓氧化损伤膜元件性能的加剧衰减。

Ø 发生氧化的反渗透系统,会随着化学清洗的不断进行,性能会逐步下降。

2.膜元件更换

Ø 反渗透膜元件发生氧化后,性能基本是不可逆状态,为了保持系统的脱盐率和产水量的稳定,需要对氧化严重的膜元件进行更换。